第1章 5Sの定義と“3定・見える化”

この章では、5Sの基本的な定義と、その実践を支える「三定(定位置・定品・定量)」や「見える化」の考え方を説明します。5Sを単なる整理整頓ではなく、生産性向上の仕組みとして理解できるようになります。

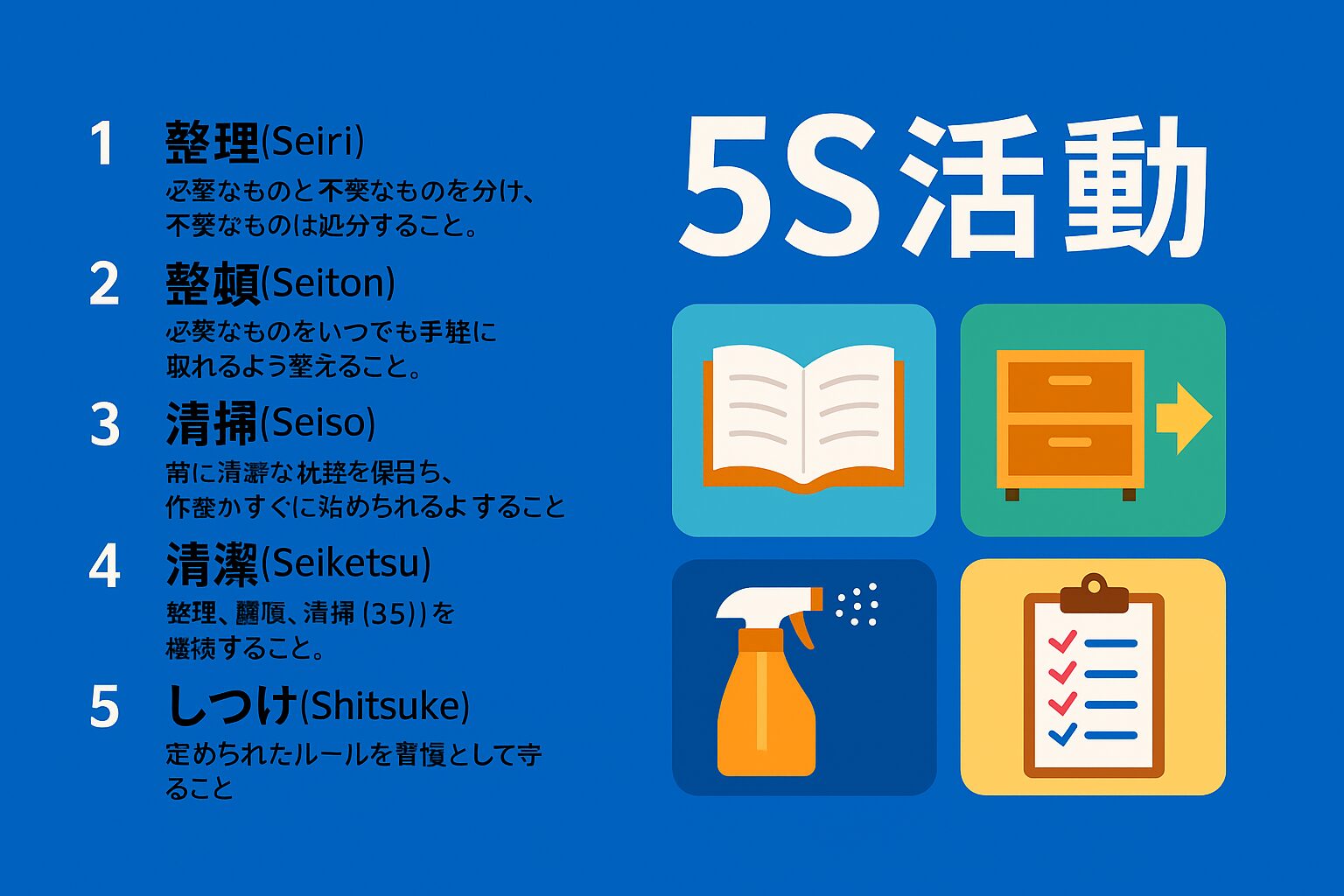

5Sの基本

- 整理(Seiri):要・不要を分け、不要を処分する

- 整頓(Seiton):必要なものを“すぐ取れる”よう配置する

- 清掃(Seisou):汚れを除去し、異常を発見しやすくする

- 清潔(Seiketsu):上記3Sを標準化し、維持する

- しつけ(Shitsuke):ルールを守る“習慣”を根づかせる

三定(3定)で迷いを撲滅

三定=定位置・定品・定量。どこ(定位置)に、何(定品)を、いくつ(定量)置くかを決め、ズレを「一目で」分かるようにします。番地化(棚や引き出しに住所を振る)、影絵保管(輪郭表示)、色分けで“迷い時間”をゼロに近づけます。

見える化(目で見る管理)

ラベル・写真基準・在庫メーター・作業標準票・アンドン(異常の可視化)などを用い、誰が見ても同じ判断ができる状態をつくります。これは品質ブレの低減と引継ぎミスの削減に直結します。

第2章 5Sが利益に効くメカニズム

ここでは、5Sがどのようにして企業の売上拡大やコスト削減、生産性向上、安全性確保につながるのかを解説します。業績改善の裏側にある因果関係を理解することで、取り組みの重要性を再認識できます。

売上の拡大

- BtoB:監査・共同開発・現場見学時に信頼を獲得→新規・増額受注

- BtoC:清潔・整然とした売場や店舗は来店頻度・滞在時間・再来率を押し上げる

- ブランド:第一印象の積み上げが口コミ・採用にも波及

コスト削減

- 変動費:劣化・破損・二重発注・欠品の減少

- 固定費:レイアウト最適化で移動・待ちのムダを圧縮/書類・データの保管コスト削減

- 手戻り:不良ややり直しの早期発見でロスを回避

生産性と安全

探し物や段取り待ちの微小なムダが日々の累積で大きな差になります。5Sは事故リスクの低減にも効くため、稼働停止の回避という最強の保険にもなります。経営環境の不確実性対応の観点では、VUCA(不確実性)時代の基礎体力づくりとしても有効です。

第3章 ケースで理解:現場・オフィス・サービスでの5S

この章では、製造現場・オフィス業務・サービス業など、業種別に5Sの具体的な適用例を紹介します。自分の職場にどう落とし込めるか、イメージを持ちながら読むことができます。

製造現場の例

- 整理:赤札基準を設定し、2週間未使用の治具は仮保管→廃却判定

- 整頓:治具は型番順×利用頻度順に配置。取り出し3秒、戻し3秒を設計指標に

- 清掃:終業前5分の設備拭き上げを標準化→油滲みや異音の早期検知

- 見える化:消耗品の定量をメーター表示(満タン・要補充・欠品)

効果イメージ:段取り時間▲35%、仕掛滞留▲20%、軽微トラブルの予兆発見↑

オフィス・ITの例(“デジタル5S”)

- メール:受信箱ゼロ運用(一次振り分け/今日・今週・後日)

- ファイル:命名規則(YYYYMMDD_案件_版数_作成者)+「1案件1フォルダ」原則

- コラボ:チャネル/スレッドの定義、議事録テンプレの標準化

- 情報の定位置:最新資料は“リンク1カ所”に集約し、古い版を封印

効果イメージ:検索時間▲40%/版ズレによる手戻り解消/入社後の立上り短縮

サービス・医療・物流の例

- 飲食:仕込み棚の番地化、HACCP帳票の定位置、食品表示ラベルの色分け

- 医療:処置カートの影絵管理、薬剤の定量、緊急時プロトコルの“1枚化”

- 物流:ピッキング導線の最短化、補充基準の色札化、荷姿ルール統一

第4章 導入を成功させる“90日ロードマップ”

5Sを定着させるための導入プロセスを、90日間のステップに分けて解説します。初めての組織でも無理なく始められるよう、準備から定着化までの流れを体系的に学べます。

フェーズ0(準備:週1×2週)

- 目的を明文化:「欠品率▲30%、探し物時間▲50%、事故ゼロ」など具体数値に落とす

- 体制:経営者・現場・間接の横断チーム結成(5Sリーダー任命)

- 現状診断:写真・動画で“ありのまま”を見える化、簡易スコアリング(後述)

フェーズ1(整理:週2×4週)

- 赤札キャンペーン(処分/移管/保留の3区分)

- ルール例:「最近30日使っていないは保留へ」「90日未使用は廃却検討」

- 迷いが出るものは用途・頻度・代替可否で判定し、保留期限を必ず設定

フェーズ2(整頓・清掃:週2×4週)

- 三定を設計し、番地・ラベル・影絵・色で“戻しやすさ”を設計

- レイアウト再設計(動線測定→移動ムダの削減)

- 終業前5分の“日常清掃標準”を作成(担当・範囲・頻度・チェック方法)

フェーズ3(清潔・しつけ:週1×4週)

- 標準化:写真基準/作業標準票/点検表を1枚で

- 監査サイクル:日次セルフ→週次リーダー→月次横断監査

- 認知と表彰:小さな改善を可視化し、称賛を仕組み化

第5章 5Sを回す“標準とツール”

ここでは、5Sを維持・発展させるための標準化と具体的ツールを紹介します。赤札運用、ラベリング、写真基準など、明日から実践できる管理方法がわかります。

赤札運用の基準例

- 赤札記載:品名・保管場所・最終使用日・担当・処分期限・判定(保留/廃却/移管)

- 保留置場:1か所に集約し、期限切れは自動アラート(簡易でも可)

ラベリング/番地化

- 棚:通路側→製造順、上段→軽量・高頻度/下段→重量・低頻度

- 引出し:上から“使用頻度順”。一段=一機能に限定し、混在を禁止

写真基準(ビフォー/アフター)

通常状態を写真で“基準化”。乱れが一目で分かる。季節変動・繁忙期には別基準を用意し、現実的な維持を可能にする。

第6章 監査とKPIの設計

5Sの成果を客観的に把握するための監査手法とKPI設計方法を解説します。点数や数値を成果と直結させ、活動を持続的に改善できる仕組み作りを学びます。

スコアリング例(各5点満点)

- 整理:不要物ゼロ/保留期限の順守

- 整頓:三定の徹底/3秒で取出・3秒で戻し

- 清掃:汚れゼロ/異常検知の仕組み

- 清潔:標準の更新・写真基準の整合

- しつけ:点検の継続/是正のスピード

合計25点で評価し、20点未満は重点指導。改善事例は社内共有で横展開。

KPI(部門別サンプル)

- 製造:段取時間(▲%)/仕掛滞留(▲%)/不良率(▲ppm)/設備稼働率(↑%)

- オフィス:検索時間(▲分/人日)/版ズレ再提出(件/月)/決裁リードタイム(▲%)

- 店舗・サービス:クレーム率(▲%)/原価ロス(▲%)/在庫差異(▲%)

- 共通:災害・ヒヤリハット(件/月)/5S監査スコア(点)

ポイント:KPIは行為ではなく成果に紐づける(例:清掃回数ではなく異常検知件数)。

第7章 役割分担:経営・ミドル・現場の動かし方

この章では、経営層・中間管理職・現場担当者それぞれの役割と、効果的な関与方法を説明します。5Sを全社で推進するためのチームワークの作り方がわかります。

- 経営者:目的と数字を宣言し、自ら現場で振る舞いを示す

- ミドル:監査→是正→標準更新の学習サイクルを回す

- 現場:小さな提案を歓迎し、週次で可視化・表彰する

“やらされ感”を防ぐ鍵は、裁量の付与と成果の見える化です。

第8章 よくある失敗と対策

5S活動が定着しない組織によく見られる失敗パターンと、その回避策を解説します。形骸化や過度な断捨離、属人化など、失敗を未然に防ぐための実践的ポイントを学びます。

- 形骸化:イベント化して継続しない → 日常の習慣(終業前5分、週次点検)に落とす

- 過度な断捨離:必要なものまで処分 → 用途・頻度・代替可否の判定と保留期限

- 監査が目的化:点数のための5S → KPIを成果に接続。点数は手段

- 属人化:1人に依存 → 写真基準・標準票で誰でも同じ水準に

- 全社一斉で頓挫:スコープ過大 → パイロット→横展開の順で成功体験を作る

第9章 5Sと他手法の接続(3Q6S・TPM・OKR)

この章では、5Sと他の改善・経営手法をどう組み合わせると効果が高まるかを説明します。3Q6SやTPM、OKRとの接続事例を知ることで、5Sの適用範囲を広げられます。

- 3Q6S:Quality Worker/Company/Products × 5S+作法。行動規範と現場管理を接続

- TPM(全員参加保全):自主保全の基礎体力として5Sが効く

- OKR:O(目的)に「事故ゼロ・手戻りゼロ」などを置き、KRで5S-KPIを設定すると全社目標と現場活動が一本化(参考:OKR解説)

第10章 ミニテンプレート集(そのまま使える)

現場ですぐに使える5S関連のテンプレートを紹介します。ルール例、赤札シート、週次点検チェックリスト、改善提案カードなど、実務に直結する資料が揃います。

5Sルール(例)

- デスク上はA4一枚以外置かない/帰宅前5分の清掃

- 引出しは上段=高頻度、下段=低頻度。混在禁止

- ファイル名はYYYYMMDD_案件_版数_作成者で統一

- 現場の“戻し3秒”を設計指標に

赤札シート(記入項目)

品名/現置場/最終使用日/担当/保留期限/判定(保留・廃却・移管)/備考

週次点検チェック(抜粋)

- 不要物ゼロか

- 定位置・定量は守られているか

- ラベル・写真基準は最新か

- 汚れ・漏れ・ガタつきの有無

- 是正のリードタイムは規定内か

改善提案カード(1枚完結)

現状の問題 → 原因 → 対策 → 期待効果(時間/コスト/安全) → 責任者・期限 → 結果

第11章 部門別の“定着テクニック”

この章では、業種や部門ごとの5S定着の工夫を紹介します。製造、オフィス、営業、店舗、医療など、それぞれの現場に合わせた応用方法がわかります。

- 製造:段取り替えの単位作業化/影絵+色分けで新人でも即戦力

- オフィス:会議体の目的・アウトプットを1行で明記、議事録はその場で確定

- 営業:提案書の定型パーツ化、CRMの必須項目を最小限に

- 店舗:開店前15分のルート清掃、補充基準を色札で統一

- 医療・介護:緊急キットの定量封印、動線の交差を避けるレイアウト

第12章 FAQ(よくある質問)

5S活動に取り組む際によく出る疑問とその解答をまとめます。時間がない場合の始め方、開始部門の選び方、監査のあり方、デジタル適用、習慣化のコツなどをカバーします。

Q1. 忙しくて5Sに時間を割けません。

だからこそ、5分×毎日で始めます。イベント型の2時間より、日常の5分の方が定着します。

Q2. どの部門から始めるべき?

早く成果が出る“ボトルネック工程”か、“来客に見える場所”。成功を見せるのが横展開の近道です。

Q3. 監査は厳しくすべき?

点数は“気づきのツール”。称賛と改善支援が本体です。減点のための監査にしないこと。

Q4. デジタルは対象外?

5Sは情報にも効きます。命名規則・保管場所・版管理を決め、“最新はここ”を一つに統一します。

Q5. しつけ(習慣化)が難しい。

やりにくさが残っているサイン。戻しやすい配置に“再設計”するのが先、叱責は後です。

まとめ:明日からの3アクション

最後に、明日から実践できる3つのアクションを提案します。短期間で効果を感じ、継続につなげるためのシンプルな第一歩です。

- 宣言する:目的と数字(例:探し物時間▲50%、事故ゼロ)を全員に共有

- 捨てる:赤札を配布し、90日未使用は保留→廃却の流れを作る

- 設計する:三定(定位置・定品・定量)と“戻し3秒”を現場で決める

5Sは“片づけ”ではなく、利益を生む経営の仕組みです。小さく始めて、毎日続ける。その積み重ねが、現場と数字を確実に変えていきます。